Tin tức

Kiến Thức Sử Dùng Các Dao Lắp Trên Máy Bào 4 Mặt

Máy bào 4 mặt là loại máy hiệu suất cao quan trọng và được sử dụng rộng rãi nhất trong xưởng chế biến gỗ, máy có khả năng sản xuất số lượng lớn sản phẩm với chi phí thấp nhất.

Máy bào 4 mặt được phân loại theo khả năng sản xuất, số lượng trục quay, tốc độ tiến dao và sức cắt của máy công cụ. Nói chung, máy bào 4 mặt có thể được phân loại thành tải nhẹ, trung bình và nặng. Thông số chính để đo năng lực sản xuất của máy bào 4 mặt là chiều rộng tối đa của phôi được gia công. Ngoài ra, số lượng trục chính, tốc độ tiến dao và công suất cắt cũng phản ánh năng lực sản xuất của máy công cụ ở một mức độ nhất định.

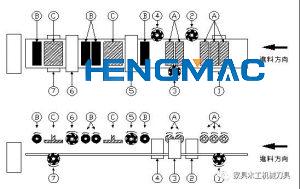

Nói chung 4 trục, sự sắp xếp và thứ tự của các trục dao là: trục dao ngang dưới, trục dao dọc trái và phải và trục dao ngang trên, trục dao dọc bên trái và trục dao ngang trên có thể di chuyển so với trục công cụ dọc bên phải và trục công cụ ngang bên dưới. Điều chỉnh.

Thông số chính: Chiều rộng tối đa của phôi: 20-230mm.

②Máy bào bốn mặt tải trung:

Nói chung là 5-6 trục, sự sắp xếp và trình tự của 4 trục máy cắt trước máy bào 5 trục 4 cạnh mặt giống như của máy bào 4 mặt 4 trục. Nói chung, trục máy thứ 5 được sử dụng để tạo hình và gia công phay, có thể xoay 360 độ và có thể được điều chỉnh theo bất kỳ hướng nào. Máy bào 4 mặt sáu trục dựa trên máy bào 4 mặt 5 trục. Một trục máy bào phay ngang thấp hơn được thêm vào phía trước của tất cả các trục máy phay để thực hiện hai gia công ngang thấp hơn trên phôi để làm cho phôi có độ chính xác tốt hơn Điểm chuẩn gia công để đảm bảo độ chính xác khi gia công. Xem Hình Sơ đồ quy trình gia công máy bào 4 mặt sáu trục Các thông số chính: Chiều rộng tối đa của phôi: 20-230mm ③ Máy bào 4mặt cao cấp:

Nói chung là hơn 7 trục, bố trí: Ngoài gia công 4 mặt cơ bản, còn có các trục dao gia công chính xác cho bề mặt datum và bề mặt định hình.

Thông số chính: Chiều rộng tối đa của phôi: 200mm trở lên.

Hình dạng của máy bào 4 mặt Máy bào 4 mặt là sản phẩm máy bào của máy công cụ chế biến gỗ. Nó được sử dụng chủ yếu để gia công các sản phẩm gỗ như ô vuông gỗ, ván, khuôn gỗ trang trí, sàn gỗ, bào mặt trên và mặt dưới của gỗ. Máy bào 4 mặt xuất sắc thường có cấu trúc nhỏ gọn, được phủ cứng trên bề mặt làm việc và có độ bền cao. Và trục chính được gia công đặc biệt với độ chính xác cao. Hệ thống cấp liệu tốt nhất là sử dụng cơ chế điều chỉnh tốc độ vô cấp. Khớp nối vạn năng được sử dụng để truyền động giữa trục nạp liệu và cơ cấu giảm tốc, để việc truyền tải ổn định và cấp liệu mạnh mẽ và mạnh mẽ. Nói chung, chẳng hạn như các nền tảng chuyên nghiệp như Jiawang, lưới máy móc chế biến gỗ của Trung Quốc và nước ngoài.

Máy bào 4 mặt được chia thành máy bào 4 mặt 4 trục, máy bào 4 mặt 5 trục và máy bào 4 mặt 6trục theo thói quen của ngành … Máy bào 4 mặt nhiều trục, với hơn 10 trục. Máy bào 4 mặt nhìn chung phù hợp với các xưởng sản xuất đồ gỗ có quy mô vừa và lớn, một mặt chi phí mua tương đối cao, mặt khác việc điều chỉnh dụng cụ khá rắc rối, do đó nó phù hợp với các xưởng sản xuất đồ gỗ lớn và doanh nghiệp vừa sản xuất quy mô lớn hoặc sản xuất theo quy trình cố định. Các công ty nhỏ thường sử dụng máy bào 2 mặt để gia công 2 mặt chính, và sử dụng máy bào đứng hoặc máy bào khác để gia công 2 mặt để tiết kiệm chi phí và rút ngắn thời gian điều chỉnh dao. Máy bào 4 mặt có năng lực sản xuất mạnh mẽ. Ví dụ, máy bào 4 mặt 6 trục trung bình có thể xử lý 2 mặt của nhiều loại vật liệu trong một giờ và hiệu quả của nó được công nhận nhiều hơn trong ngành.

Sau khi gỗ được bào 4 mặt, nó có thể được bào thành hình dạng chính xác của mặt cắt theo yêu cầu của chiều rộng và độ dày của thành phẩm. Hình ảnh cho thấy một ví dụ về mặt cắt ngang (cụ thể là kích thước sản xuất) của gỗ có thể được bào bằng quy trình bào 4 mặt. Đường chấm là kích thước cổ phiếu trước khi bào.

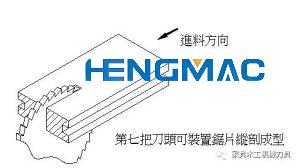

Khi gỗ được gửi để bào 4 mặt, dao dưới cùng đầu tiên (dao phẳng) được sử dụng để bào một mặt phẳng làm bề mặt đáy tham chiếu, và sau đó dao bên trong thứ hai (dao phẳng) được sử dụng để bào bề mặt tham chiếu bên trong, mà cũng là một chiếc máy bay. Sau đó, dao bên ngoài thứ ba (dao định hình) và dao bên trong thứ tư (dao định hình) bào ra mặt định hình (chiều rộng sản xuất đã hoàn thành tại thời điểm này), và khi gỗ đang cắt, nó được đưa qua bánh xe thép trong khi giữ gỗ. Và phá hủy ảnh hưởng của gỗ (phay), và làm cho bề mặt trên cùng của gỗ tạo ra một mẫu thép để tạo điều kiện cho dao trên cùng thứ năm (dao định hình) bào hình dạng sơ bộ trên cùng và dao trên cùng thứ sáu ( dao định hình) cần phải là mẫu thép được bào hoàn toàn (nghĩa là, cắt mịn và tạo hình), và cuối cùng nó được bào và tạo hình bằng dao đáy thứ bảy (dao định hình), hoặc cắt dọc bằng lưỡi cưa đã lắp. Dao thứ tám là loại dao vạn năng có thể điều chỉnh góc Dao định hình được dùng để giải quyết việc gia công một số biên dạng phức tạp (như trong hình), tức là hoàn thành nguyên công bào bốn mặt.

【1】 Chiều dài: 290mm ~ chiều dài không giới hạn

[2] Chiều rộng: 12㎜ ~ 150㎜

Độ dày của 【3】: 12㎜ ~ 100㎜

[4] Hoa văn: Chênh lệch chiều cao giữa vị trí ngang và hoa văn lớn hơn 1 mm (để tránh hoa văn bị mài mòn bởi máy chà nhám tự động).

Khe hình hoa từ R1 mm trở lên (để tránh gãy dụng cụ và chà nhám kém, không được phép có góc nhọn) như trong hình

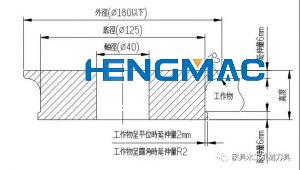

【1】 Đường kính trục: Æ40

[2] Đường kính cơ sở: Æ80 \ 100 \ 120

[3] Đường kính ngoài: nhỏ hơn Æ180

【4】 Số răng: 4 răng

【1】 Chiều cao:

【2】 Chất liệu: ŒLõi dao: thép cacbon trung bình Lưỡi: cacbua vonfram

【3】 Tốc độ quay: Œ Dao trên và dao dưới: 9000 vòng / phút Dao bên trong và bên ngoài: 10000 ~ 11000 vòng / phút

5. Nguyên nhân của các khuyết tật khi bào 4 mặt trong chế biến gỗ

Nhược điểm 1: Vết nứt bề mặt

nguyên nhân:

1) Việc điều chỉnh máy bào 4 mặt không đúng, áp lực của trục lăn quá lớn hoặc lực ép không đồng đều

2) Gỗ bị cong vênh hoặc quá khô trong quá trình sấy khô

Dung dịch:

1) Kiểm tra vị trí của con lăn cấp liệu dưới, điều chỉnh áp suất của trục lăn cấp liệu trên và trục lăn áp lực

2), kiểm tra chất lượng khô của gỗ

Nhược điểm 2: Không đủ độ sâu của lưỡi và rãnh

nguyên nhân:

Áp lực của tấm dẫn hướng của con lăn ép không đủ và lớp bào quá nhỏ

Phương pháp loại bỏ:

Điều chỉnh áp suất và kiểm tra kích thước lớp bào của máy bào bốn mặt

Nhược điểm 3: Kích thước của lưỡi và rãnh không phù hợp, quá lỏng lẻo hoặc không thể đưa vào.

nguyên nhân:

Công cụ không đáp ứng thông số kỹ thuật

Dung dịch:

Kiểm tra độ sắc nét và kích thước của lưỡi cắt của dụng cụ bào 4 mặt

Nhược điểm 4: Lập kế hoạch không đúng góc

nguyên nhân:

1), bề mặt làm việc không bằng phẳng theo hướng ngang

2) Trục dao cắt trên và dưới của máy bào 4 mặt không song song với bàn làm việc

3), trục công cụ thẳng đứng bên trái và bên phải không vuông góc với bàn làm việc

4), phần nhô ra của lưỡi dao dọc theo chiều dài của đầu máy cắt là không nhất quán

5) Bề mặt làm việc của thiết bị cố định không song song với trục máy cắt

Dung dịch:

1) Điều chỉnh bàn làm việc đến mức

2) Điều chỉnh trục của máy bào 4 mặt để nó song song với bàn làm việc. Khi bàn làm việc bị mòn nhiều, nó có thể được cạo hoặc thay thế lại)

3) Điều chỉnh trục dao dọc để nó vuông góc với bàn làm việc

4) Lưỡi cắt phải được lắp trên cùng một vòng tròn cắt

5) Kiểm tra thiết bị giữ để làm cho nó song song với trục máy cắt

Nhược điểm 5: Có vết rỗ trên bề mặt trên hoặc dưới

nguyên nhân:

1), loại bỏ bào kém

2), con lăn đầm nén bị chặn bởi máy bào

3) Hư hỏng bề mặt của trống

Dung dịch:

1) Kiểm tra nguồn gió và nắp che bụi của ống xả bụi của máy bào bốn mặt có khít không

2) Loại bỏ bào của trống đầm

3) Bề mặt của trống mài ô tô

Nhược điểm 6: Các vệt nổi lên xuất hiện trên bề mặt gỗ

Nguyên nhân: Có khe hở ở lưỡi máy bào bốn cạnh

Giải pháp: làm phẳng hoặc thay thế khe hở

6. Vấn đề khớp với lưỡi dao của công cụ xoắn ốc máy bào 4 mặt

Việc sử dụng trục dao xoắn với các lưỡi dao 14, 15, 30 có gì khác biệt, hãy để ông Hoàng cho biết những điều cần chú ý.

◎ Với lưỡi 14x14x2.0, trục máy bào nhẹ

thuận lợi:

① Trục máy cắt được sản xuất bằng quá trình gia công liên kết năm trục, với độ chính xác cao, được trang bị các lưỡi và vít có độ chính xác cao, và dung sai tích lũy có thể được giảm xuống mức tối thiểu.

② Bề mặt tiếp xúc của phôi do dao gia công chỉ là 14mm trên một đơn vị thời gian theo kiểu sắp xếp xoắn ốc, do đó sức mạnh của toàn bộ máy và toàn bộ dao được tập trung trên một bề mặt nhỏ, và hiệu quả bào là gần đến cực điểm.

Các biện pháp phòng ngừa:

① Bị giới hạn bởi sức mạnh của lưỡi 14x14x2.0, trục máy cắt với lưỡi 14x14x2.0 chỉ thích hợp để bào dưới 5mm.

②Khi độ ẩm của gỗ quá cao dễ gây ra hiện tượng tắc phoi, làm giảm hiệu quả tiếp xúc giữa lưỡi cắt và vật liệu gia công và gây ra hiện tượng phoi.

③Với chiều dài như nhau, số lượng lưỡi nhiều, thời gian lắp lưỡi.

◎ Trục máy với lưỡi 15x15x2.5

thuận lợi:

① Trục máy cắt được sản xuất bằng quá trình gia công liên kết năm trục, với độ chính xác cao. Với lưỡi và vít có độ chính xác cao, dung sai tích lũy có thể được giảm thiểu.

② Bề mặt tiếp xúc của phôi do dụng cụ gia công chỉ có 15mm theo kiểu sắp xếp xoắn ốc trên một đơn vị thời gian, do đó sức mạnh của toàn bộ máy và toàn bộ dao được tập trung trên một bề mặt nhỏ và hiệu quả bào là gần đến cực điểm.

Các biện pháp phòng ngừa:

①Với chiều dài như nhau, số lượng lưỡi nhiều, thời gian lắp lưỡi.

◎ Với hạt dao 30x12x1.5, trục dụng cụ cắt nặng

thuận lợi:

①Thiết kế khối áp suất làm tăng độ ổn định của dụng cụ.

② Đơn vị thời gian sắp xếp theo hình xoắn ốc, bề mặt tiếp xúc của phôi gia công dao chỉ 75px, do đó cường độ của toàn bộ máy và toàn bộ dao nằm trên một bề mặt nhỏ, và hiệu quả bào là gần cực đại.

③Số lượng lưỡi dao dưới cùng chiều dài ít hơn, có thể tiết kiệm thời gian thay lưỡi dao.

④ Thích hợp cho việc cắt cường độ cao (nối lại).

Các biện pháp phòng ngừa:

①Khi thay thế lưỡi dao, hãy chú ý đến dung sai tích lũy được tạo ra bởi thân lưỡi cắt + khối áp suất + trục vít + lưỡi dao.

7. Các phương pháp lắp dao chung cho dụng cụ bào 4 mặt

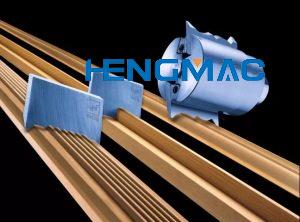

Để đạt được tốc độ cao, không lẫn cát và chất lượng bề mặt cao cho các dòng gỗ, việc lựa chọn dụng cụ là rất quan trọng. Hiện nay, dụng cụ bào 4 mặt trong ngành chế biến gỗ chủ yếu bao gồm dụng cụ bào truyền thống, dụng cụ kẹp thủy lực và dụng cụ Powerlock.

Công cụ arbor truyền thống

Dụng cụ kiểu trục máy cắt truyền thống cố định đầu máy cắt trên trục máy cắt thông qua đai ốc khóa ở đầu ngoài của trục máy cắt. Phải có khe hở lắp đặt ít nhất 0,05 mm giữa trục máy cắt và lỗ trục, điều này sẽ làm cho đầu máy cắt hơi lắc và các răng máy cắt không nằm trên cùng một đường tròn cắt. Mặc dù tất cả các răng máy cắt đều tham gia vào quá trình cắt, nhưng chỉ răng dao cắt cao nhất quyết định Chất lượng bề mặt của phôi.

Nếu bạn sử dụng các dụng cụ kiểu vòng cung truyền thống, việc thêm nhiều răng sẽ không cải thiện chất lượng bề mặt của phôi. Chỉ có thể đạt được chất lượng bề mặt cao bằng cách giảm tốc độ tiến dao (tốc độ tiến dao lý tưởng là 8-12 m / phút).

Dụng cụ kẹp thủy lực

Dụng cụ kẹp chất lỏng không phải là cơ khí, mà được khóa bằng thủy lực với trục của dụng cụ. Có một khoang rỗng bên trong đầu máy cắt. Mỡ được bơm vào khoang rỗng bên trong đầu máy cắt thông qua súng bắn dầu thủy lực 300 bar, để thành bên trong của đầu máy cắt mở rộng và ôm lấy trục máy cắt, loại bỏ khoảng cách giữa trục máy cắt và lỗ trục. khe hở.

Do đó, việc sử dụng các công cụ thủy lực có thể đạt được chất lượng bề mặt cao trong điều kiện cấp liệu tốc độ cao.

dao Powerlock

dao Powerlock khóa trực tiếp đầu máy với giá đỡ dao bên trong máy, loại bỏ hoàn toàn khe hở giữa đầu máy cắt và trục máy cắt, đồng thời có độ đồng tâm và độ ổn định cực cao.

Đầu Powerlock được khóa trên giá đỡ dụng cụ với lực căng 3 tấn, và độ ổn định của nó gấp đôi so với hệ thống khóa thủy lực. Ưu điểm kỹ thuật này kết hợp với tốc độ 12 000 vòng / phút hoàn toàn có thể đảm bảo chất lượng bề mặt cao ở tốc độ tiến dao cao.

Việc thay thế đầu dụng cụ Powerlock có thể hoàn thành trong vòng vài giây. Với công nghệ dụng cụ Powerlock, năng suất sản xuất hàng ngày có thể tăng gấp đôi, giúp giảm đáng kể chi phí sản phẩm đơn vị và đạt được giao hàng nhanh chóng.